Metallituotannon ktaikean panoksen maailmassa liikkuva mylly on operaation sydän. Siellä raa'at laatat, kukkivat tai aihiot muuttuvat tarkkoiksi arkeiksi, levyiksi, tankoiksi ja rakenteellisiksi muodoiksi valtavan paineen ja lämmön alla. Tämän prosessin ytimessä ovat itse rullit - massiiviset, tarkasti suunnitellut sylinterit, joilla on uskomattomia voimia, joita tarvitaan metallin muotoiluun.

Kun rulla epäonnistuu, seuraukset ovat vakavia. Tuotanto jauhaa pysähtymään, mikä johtaa kalliisiin seisokkeihin. Itse rulla, merkittävä pääomasijoitus, voi tarvita kallista korjausta tai romua kokonaan. Pahimmassa tapauksessa katastrofaalinen vika voi vahingoittaa muita myllylaitteita ja jopa aiheuttaa turvallisuusriskiä. Yleisin ja kriittinen rullavaurion muoto on halkeilu.

Ymmärtäminen, mitkä syyt rullausrull Halkeaminen ja mikä tärkeintä, kuinka estää sitä, on olennaista toiminnan tehokkuuden, tuotteen laadun ja myllyturvallisuuden saavuttamiseksi. Tämä artikkeli perustuu rullan epäonnistumisen perussyihin ja hahmottaa ennakoivan ehkäisyn strategian.

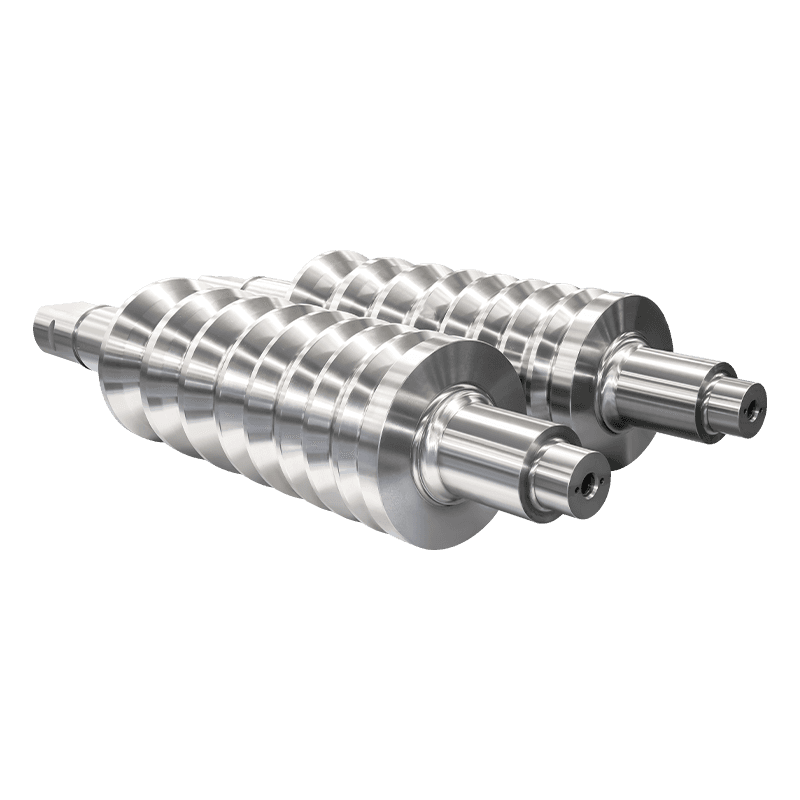

Ennen kuin tutkimme halkeilun syitä, on tärkeää ymmärtää, että kaikki rullit eivät ole samoja. Niihin kohdistuu erilaisia käyttöolosuhteita niiden sijainnin ja toiminnan perusteella:

Työrullat: Nämä ovat rullia, jotka koskettavat suoraan kuumaa tai kylmää metallia. Ne ovat tyypillisesti halkaisijaltaan pienempiä ja ne altistetaan äärimmäisen lämpöjakson ja kulumiselle.

Varmuuskopiot: Nämä suuret, vankat rullit tukevat työrullia, mikä tarjoaa tarvittavan jäykkyyden taivutuksen estämiseksi korkean valssausvoimien alla. Ne kohtaavat ensisijaisesti mekaanisia rasituksia.

Väliharmit: Joissakin myllykokoonpanoissa (kuten 6-korkeat myllyt) käytettynä nämä rullit istuvat työn ja varmuuskopioiden välissä.

Jokainen rullatyyppi kokee monimutkaisen rasitusten yhdistelmän, joka, ellei sitä hallita, johtaa halkeiluun:

Mekaaninen stressi: Kummankin passin aikana levitetyt valtavat valssausvoima, leikkaus- ja taivutusmomentit.

Lämpörasitus: Kuuman metallituotteen voimakas lämpö (kuumassa rullauksessa) tai muodonmuutoksen aiheuttama lämpö (kylmässä rullauksessa) aiheuttaa telan pinnan laajenemisen nopeasti. Telan ydin pysyy viileämmänä, mikä aiheuttaa sisäistä stressiä.

Lämpöpyöräily: Toistuva lämmitys valssaamisen ja jäähdytyksen aikana voitelusta tai vesisuihkuista aiheuttaa telan pinnan jatkuvan laajentumisen ja supistumisen, mikä johtaa lämpöväsymykseen.

Kulutus ja kitka: Tuotteen hankaava kuluminen ja kitka heikentävät vähitellen telan pintaa.

Roll -halkeaminen johtuu harvoin yhdestä tekijästä. Se on melkein aina seurausta monien seuraavien syiden välisestä vuorovaikutuksesta.

Tämä on yleisin syy hienoon, verkon kaltaiseen pintahalkeamiseen, jota usein kutsutaan "Lämmön tarkistus" tai "hullua".

Mekanismi: Vierailun aikana työtelan pinta voi ylittää 500 ° C (932 ° F) muutamassa sekunnissa. Tämä aiheuttaa pintakerroksen laajentumisen. Kun tela pyörii pois tuotteesta, se jäähdytetään emulsiolla, vedellä tai ilmalla, mikä aiheuttaa pinnan supistumisen. Tämä säälimätön laajennusjakso ja supistuminen indusoi syklistä lämpörasitusta.

Tulos: Ajan myötä nämä rasitukset ylittävät rullamateriaalin väsymisrajan. Mikroskooppiset halkeamat aloitetaan pinnalla ja leviävät asteittain sisäänpäin luomalla ominaisen Spider-WeB-kuvion. Vaikka matalia lämmöntarkastuksia voidaan hallita hiomalla, syvät voivat olla aloituspisteitä vakavammille vikoille.

Tämä viittaa halkeamiseen, jonka aiheuttavat valssausprosessin sykliset mekaaniset kuormat.

Mekanismi: Joka kerta kun tela kulkee rullapurran läpi (kosketuspiste metallin kanssa), se altistetaan taivutukselle ja leikkausjännityksille. Näiden jännitysten amplitudi vaihtelee muutoksissa liikkuvuusvoimassa, nauhan leveydessä ja paksuudessa.

Tulos: Samanlainen kuin paperilippia taivutettu edestakaisin, rullamateriaali lopulta annetaan väsymykseen. Halkeamat aloitetaan tyypillisesti stressikonsentraattoreissa-kuten olemassa olevia mikrohalkeita lämmön tarkistuksesta, hiomakerroksista tai materiaalien sulkeumista-ja etenevät kohtisuorassa korkeimman stressin suuntaan, mikä johtaa usein spallingiin tai täydelliseen murtumiseen.

Äkilliset, katastrofaaliset rullavirheet jäljitetään usein toimintatapahtumaan.

Mukulakivit: Mukulakivi, jossa tuote ei poistu myllystä oikein ja kääntyy rullan ympärille, on ensisijainen syyllinen. Valtavat, epätasaiset voimat ja äkillinen lämpöisku voi heti luoda suuria halkeamia.

Laatat: Tehtaan suunnitellun kapasiteetin ulkopuolella (esim. Liian paksu, liian kova tai liian leveä) ulkopuolelle liittyvä laatta voi aiheuttaa voimia, jotka ylittävät rullan lopullisen vetolujuuden.

Väärä rulla muuttuu: Virkamiehet Rullat asennuksen tai varastoinnin aikana voivat aiheuttaa iskuvaurioita (nikkejä, dings), jotka toimivat voimakkaina jännityskonsentraattoreina.

Uudelleenprosessi on välttämätön rullaprofiilin palauttamiseksi ja pintavirheiden poistamiseksi. Huonot jauhamiskäytännöt ovat kuitenkin tärkeä tekijä ennenaikaisessa rullavauriossa.

Hiontaa palovammoja: Liiallinen hiontapaine tai riittämätön jäähdytysneste voi ylikuumentaa telan pinnan muuttamalla sen metallurgista rakennetta (karkaisu) ja aiheuttaen vetolujuuksia, jotka johtavat hiontatarkastuksiin (halkeamiin).

Riittämätön poisto: Kaikkien olemassa olevien lämpö- ja mekaanisten halkeamien poistaminen riittävän syvälle tarkoittaa, että uudet halkeamat etenevät nopeasti vanhoista halkeamien juurista.

Huono pinta: Rullaprofiilissa olevat karkeat jauhatusmerkit tai terävät siirtymät luovat lovia, jotka keskittyvät stressiin.

Vaikka rullan luontaiset puutteet ovat harvinaisia hyvämaineisten rullavalmistajien kanssa, ne voivat olla perimmäinen syy.

Sulkeumat: Ei-metalliset epäpuhtaudet (esim. Kuonan) rullamateriaalissa ovat heikkoja pisteitä, joissa halkeamat voivat helposti aloittaa.

Mikrorakenteelliset väärinkäytökset: Väärä lämpökäsittely valmistuksen aikana voi johtaa epäjohdonmukaiseen kovuuteen, haurauteen tai jäännösjännityksiin rullan sisällä.

Näyttelijät vs. väärennettyjä rullia: Eri valmistusprosesseilla ja materiaaliluokoilla (esim. Korkea kromirauta, määrittelemätön chill, volframikarbidi) on vaihtelevat lämpöiskun, kulumisen ja väsymyksen vastustuskyvyn. Väärän rullaluokan käyttäminen tietylle sovellukselle nopeuttaa vikaantumista.

Jäähdytysjärjestelmä ei ole vain tuotteen lämpötilan hallitsemiseksi; Se on kriittistä rullien suojelemiseksi.

Riittämätön virtaus tai paine: Jos suuttimia tukkeutuu, väärinkäytetty tai alamittainen, rulla ei jäähdytetä tasaisesti. Tämä johtaa kuumiin pisteisiin, liialliseen lämpö kruunuun (pullistuminen keskellä) ja kiihtyneeseen lämpöväsymykseen.

Virheellinen jäähdytysnesekoitus: Väärä pitoisuus tai vieritysöljyn tai emulsiotyyppi voi vähentää sen lämmönsiirtotehokkuutta ja voitelua, mikä lisää rullien sekä lämpö- että mekaanista jännitystä.

Ennaltaehkäisy ei koske yhtä hopeaa luodia, vaan kurinalaista, systemaattista lähestymistapaa rullan hallintaan.

Optimoi tehdasoperaatiot ja hallinta:

Estä mukulakivit: Toteuta vankat prosessinhallintajärjestelmät jännityksen, nopeuden ja lämpötilan seuraamiseksi mukulakivien riskin minimoimiseksi. Varmista, että operaattorit ovat hyvin koulutettuja hätätoimenpiteissä.

Vältä ylikuormitusta: Noudata tiukasti tehtaan liikkuvia aikatauluja ja suunniteltuja rajoja tuotteen, leveyden ja vähennyksen kohdalle passia kohti.

Varmista oikean rullan kohdistus: Virheelliset rullit aiheuttavat epätasaisen kuormituksen jakautumisen, mikä johtaa paikallisiin stressihuippuihin ja nopeutettuun kulumiseen.

Lämpöhallinta:

Toteuttaa rullajäähdytys parhaat käytännöt: Luo jäähdytysjärjestelmän tiukka ennaltaehkäisevä huolto -aikataulu. Tarkasta säännöllisesti, puhdista ja kalibroida kaikki suuttimet yhdenmukaisen peittämisen varmistamiseksi koko telan tynnyrin pituudella.

Käytä rullanlämmittimiä: Varmuuskopiointia varten esilämmitys ennen niiden asettamista hoitoon estää lämmön iskun alkuperäisestä kosketuksesta lämpimiin työrulliin.

Harkitse asteittaista jäähdytystä: Pitkän kampanjan jälkeen anna rullien jäähtyä vähitellen hallitussa ympäristössä sen sijaan, että altistettaisiin ne nopealle ympäristön jäähdytykselle.

Eleva roll -hionta- ja tarkastusstandardit:

Hyväksy "nolla-halkeama" jauhatuskäytäntö: Jokaisen jauhan tavoitteena tulisi olla kaikkien todisteiden poistaminen aiemmasta halkeamisesta. Käytä tuhoamattomia testausmenetelmiä (NDT), kuten dy läpäisevä tarkastus (DPI) or ultraäänitestaus Rullan varmistaminen on halkeamaista ennen palauttamista huoltoon.

Estää palovammoja: Käytä asianmukaisia hiontatekniikoita, joissa on runsaasti jäähdytysnestettä ja asianmukaiset syöttönopeudet. Seuraa prosessia, jotta vältetään liiallisen lämmön luominen.

Ylläpidä tarkkaa profiilia ja viimeistelyä: Jauhaa määriteltyyn kruunuun ja pintapinnoitteeseen tasaisen kuormituksen jakautumisen varmistamiseksi ja stressikonsentraattoreiden poistamiseksi.

Toteuta tiukka Roll Management -ohjelma:

Track Roll -historia: Ylläpidä yksityiskohtaisia tietueita jokaisesta rullasta, mukaan lukien kokonaisvetoisuusvalssattu, regrindien lukumäärä, seisokkeja ja kaikki NDT -tarkastusraportit. Nämä tiedot ovat korvaamattomia suuntausten tunnistamiseksi ja elämän lopun ennustamiseksi.

Käsittele huolellisesti: Käytä asianmukaisia takila- ja säilytyslaitteita iskuvaurioiden estämiseksi. Pieni nick voi maksaa tuhansia syvyydessä tai johtaa katastrofaaliseen vajaatoimintaan.

Valitse työhön oikea rulla: Tee tiivistä yhteistyötä rullatoimittajan kanssa varmistaaksesi, että rullamateriaaliluokka (esim. Sen vastus lämpöiskulle tai kulumiselle) sovitetaan täydellisesti tiettyyn jalustan asentoon ja tuotevalssaiseen.

Sijoita koulutukseen ja kulttuuriin:

Viime kädessä parhaat käytännöt ovat vain yhtä hyviä kuin niitä toteuttavat ihmiset. Sijoita kokonaisvaltaiseen koulutukseen mylly -operaattoreille, rulla- ja huoltohenkilöstölle. Edistä kulttuuria, jossa kaikki ymmärtävät, että huolellinen rullanhallinta on suoraan sidottu tehtaan tuottavuuteen, kustannustehokkuuteen ja turvallisuuteen.

Rolling -roll -halkeaminen on väistämätön tulos metallin muodostumiseen liittyvistä äärimmäisistä olosuhteista. Sen tiheys ja vakavuus ovat kuitenkin täysin operaation valvontaa. Siirtymällä reaktiivisesta ajattelutavasta (”me jauhamme sen ulos”) proaktiiviseen, datavetoiseen strategiaan, joka keskittyy perussyynalyysiin, myllyt voivat pidentää merkittävästi rullan käyttöikää, vähentää seisokkeja ja parantaa turvallisuutta.

Syyt-lämpöä väsymys, mekaaninen ylikuormitus, väärinkäyttö-ymmärretään hyvin. Ratkaisut - havaitseminen jauhaminen, optimoitu jäähdytys, huolellinen toiminta ja perusteellinen tarkastus - vaativat kurinalaisuutta ja investointeja. Tämä sijoitus maksaa itsensä monta kertaa johdonmukaisen tuotannon, vähentyneen rullan kulutuksen ja yhden, katastrofaalisen katastrofaalisen rullan epäonnistumisen välttämisen. Rullien suojaaminen on pohjimmiltaan lopputuloksen suojaamista.