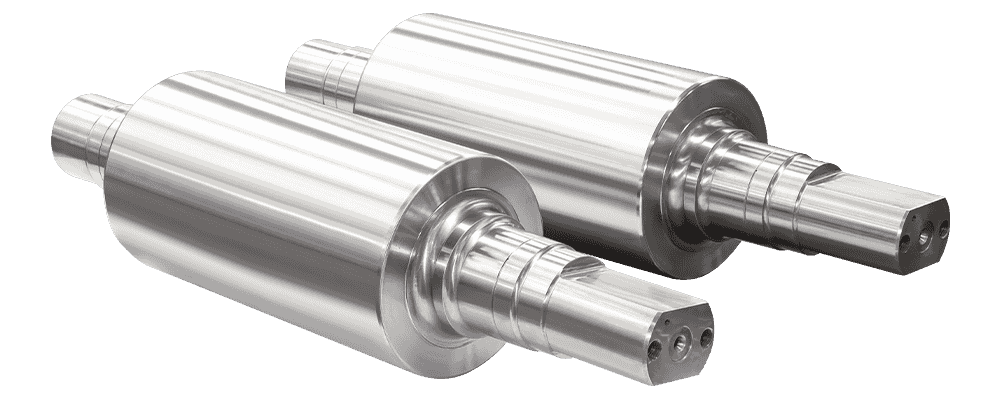

Nykypäivän tuotantoympäristössä tuotanto valurautarullat on esimerkki perinteisen käsityötaidon ja huipputeknologian harmonisesta yhdistelmästä. Nämä telat, jotka ovat olennainen osa erilaisia teollisia prosesseja, kuten metallinmuovaus- ja valssaamoita, johtuvat tehokkuudestaan ikivanhojen tekniikoiden ja nykyaikaisten innovaatioiden huolellisesta tasapainosta.

Valurautarullat tarjoavat selkeitä etuja teollisissa sovelluksissa poikkeuksellisen kovuutensa, kulutuskestävyytensä ja lämmönjohtavuutensa ansiosta. Nämä ominaisuudet tekevät niistä ihanteellisia kestämään valssauksessa esiintyviä korkeita paineita, lämpötiloja ja toistuvia rasituksia. Lisäksi niiden kyky ylläpitää mittojen vakautta raskaiden kuormien alla varmistaa tuotteiden tasaisen laadun ja toiminnan tehokkuuden.

Perinteisellä ammattitaitolla on keskeinen rooli valurautatelojen valmistuksen alkuvaiheissa. Ammattitaitoiset kuviontekijät valmistavat huolella puiset kuviot, jotka toimivat valumuotteina. Nämä kuviot on muotoiltu tarkasti toistamaan monimutkaiset ääriviivat ja spesifikaatiot, jotka vaaditaan jokaisessa rullamallissa. Valimoprosessi, joka on perinteisen valmistuksen kulmakivi, sisältää ammattitaitoisia valimotyöntekijöitä, jotka hallitsevat raudan sulatuksen ja muotteihin kaatamisen monimutkaisen koreografian. Tämä prosessi vaatii asiantuntemusta lämpötilojen säätelyssä, sulan metallin virtauksen hallinnassa ja tasaisen valun varmistamisessa vikojen välttämiseksi.

Perinteisellä ammattitaitolla on keskeinen rooli valurautatelojen valmistuksen alkuvaiheissa. Ammattitaitoiset kuviontekijät valmistavat huolella puiset kuviot, jotka toimivat valumuotteina. Nämä kuviot on muotoiltu tarkasti toistamaan monimutkaiset ääriviivat ja spesifikaatiot, jotka vaaditaan jokaisessa rullamallissa. Valimoprosessi, joka on perinteisen valmistuksen kulmakivi, sisältää ammattitaitoisia valimotyöntekijöitä, jotka hallitsevat raudan sulatuksen ja muotteihin kaatamisen monimutkaisen koreografian. Tämä prosessi vaatii asiantuntemusta lämpötilojen säätelyssä, sulan metallin virtauksen hallinnassa ja tasaisen valun varmistamisessa vikojen välttämiseksi.

Valettu telat läpikäyvät huolellisen työstö- ja viimeistelyprosessit. Perinteiset koneistajat hyödyntävät asiantuntemustaan varmistaakseen, että jokainen tela täyttää tarkat mittatoleranssit ja pinnankäsittelyvaatimukset. Tämä vaihe vaatii huolellista huomiota yksityiskohtiin, sillä pienetkin poikkeamat voivat vaikuttaa telan suorituskykyyn ja pitkäikäisyyteen teollisissa olosuhteissa.

Yhdessä perinteisen käsityötaidon kanssa moderni tekniikka mullistaa valurautatelojen tuotannon eri osa-alueita. Edistyksellinen CAD-ohjelmisto antaa insinööreille mahdollisuuden suunnitella teloja ennennäkemättömällä tarkkuudella ja optimoida niiden geometriat lujuuden, lämmönpoiston ja käyttökestävyyden kannalta. Simulaatiotyökalut tarkentavat näitä malleja entisestään ennustaen suorituskykyä erilaisissa käyttöolosuhteissa ja ohjaamalla parannuksia materiaalien valinnassa ja valutekniikoissa.

Materiaalitieteellä on ratkaiseva rooli valurautatelojen ominaisuuksien parantamisessa. Insinöörit hyödyntävät tietämystään kehittääkseen erikoisseoksia ja lämpökäsittelyjä, jotka parantavat kulutuskestävyyttä, vähentävät lämpövääristymiä ja parantavat yleistä suorituskykyä. Tämä metallurgisten edistysaskeleiden integrointi varmistaa, että nykyaikaiset valurautatelat eivät ainoastaan täytä, vaan ylittävät nykyaikaisten teollisten sovellusten tiukat vaatimukset.

Laadunvalvonta on toinen alue, jolla nykyaikainen tekniikka loistaa valurautatelojen valmistuksessa. Kehittyneet testausmenetelmät, kuten ainetta rikkomaton testaus (NDT), ultraäänitestaus ja röntgentarkastus, varmistavat jokaisen rullan eheyden, havaitsevat sisäiset viat ja varmistavat mittatarkkuuden. Nämä tekniikat eivät ainoastaan noudata tiukkoja laatustandardeja, vaan myös lisäävät käytössä olevien valurautatelojen luotettavuutta ja pitkäikäisyyttä.

Lisäksi automaation tulo on virtaviivaistanut useita tuotantoprosesseja valimoiden automatisoiduista kaatojärjestelmistä CNC-työstökeskuksiin tarkkaan muotoiluun ja viimeistelyyn. Automaatio parantaa tuotannon yhtenäisyyttä, tehokkuutta ja toistettavuutta, mikä vahvistaa entisestään valurautatelojen luotettavuutta ja suorituskykyä.

Nykyään valurautatelojen tuotanto on esimerkki perinteisen käsityötaidon ja modernin teknologian välisestä symbioottisesta suhteesta. Perinteiset kuvionvalmistuksen, valimotyön ja koneistuksen taidot tukevat laadun ja tarkkuuden perusperiaatteita, mutta nykyaikaiset edistysaskeleet suunnittelussa, materiaalitieteessä, automaatiossa ja laadunvalvonnassa vievät nämä rullat uusiin suorituskyvyn ja luotettavuuden korkeuksiin. Tämä harmoninen integraatio varmistaa, että valurautatelat jatkavat elintärkeää roolia teollisuusprosessien tehostajana maailmanlaajuisesti, ja ne tarjoavat kestävyyttä, tehokkuutta ja tasaista laatua vaativissa käyttöolosuhteissa.